На прошедшем в Пекине третьем саммите по инновациям в сфере твердотельных аккумуляторов обсуждались ключевые барьеры отрасли. Профессор Ся Динго отметил, что решающим фактором остаётся энергетическая плотность, зависящая прежде всего от катода, и именно его совершенствование определяет переход технологии от лабораторных исследований к массовому выпуску.

Рост интереса к твердотельным батареям объясняется усилением научной базы с 1990-х годов и потребностью электромобилей в более высокой плотности энергии, безопасности и оптимизации материалов. Однако без прогресса в катодных технологиях промышленное внедрение ограничено.

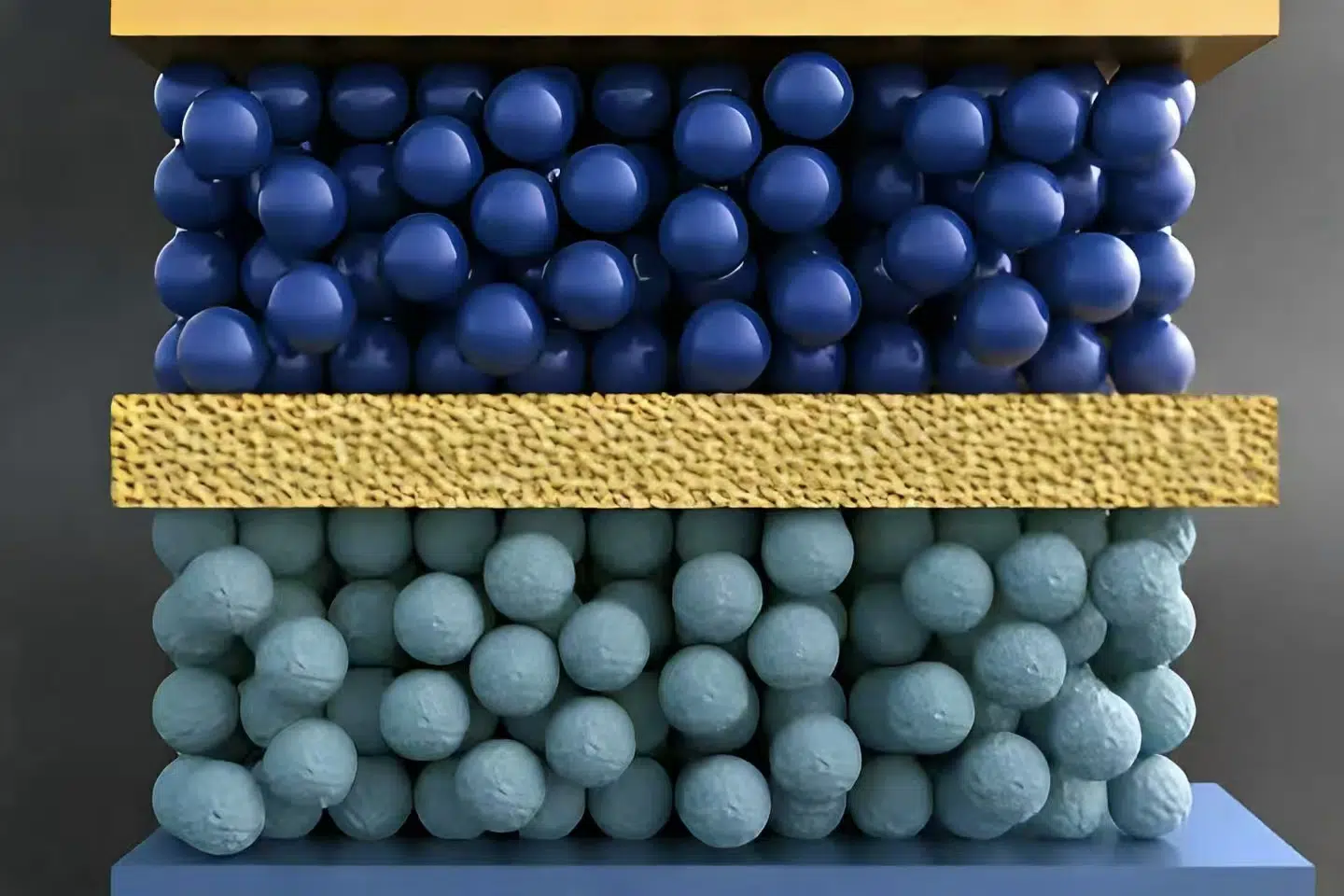

Основные сложности связаны со стабильностью интерфейсов и совместимостью материалов. Высоконикелевые катоды показывают лучшую термостойкость, но при высоких токах и напряжении возможна деградация характеристик. Фторирование замедляет износ, однако после примерно 125 циклов разрушение ускоряется. Анизотропная структура кристаллических материалов создаёт напряжения на границах и сокращает срок службы.

Дополнительные ограничения связаны с различиями свойств твёрдых электролитов — хлоридных, сульфидных и оксидных. Оксиды отличаются жёсткостью, а сульфиды и хлориды требуют давления при сборке, что усложняет производство. Решение видят в разработке более гибких и совместимых электролитов или полимерных систем с широким рабочим диапазоном напряжений.

Крупные производители уже развивают катод и электролит в единой системе, внедряя методы сухих электродов и спекания для масштабирования выпуска. В дальнейшем предполагается разделение направлений: полимерные электролиты и высоконикелевые катоды для премиальных электромобилей, LiFePO4 — для массового сегмента, а сульфидные системы с серными катодами — для специализированных задач. Ключевым фактором промышленного развития остаётся именно эволюция катодных материалов.