Nissan присоединяется к мировым автопроизводителям, применяя гигакастинг, технологию производства, первоначально использованную компанией Tesla, для создания задних половин электромобилей. Этот процесс будет использовать машины с усилием около 6 000 тонн и начнется с 2027 финансового года, снизив производственные расходы на 10 процентов. Это часть стратегии компании по достижению паритета стоимости между электрическими и автомобилями с двигателями внутреннего сгорания к 2030 финансовому году.

Японские автопроизводители, включая Nissan, сталкиваются с жесткой конкуренцией на мировом рынке электромобилей со стороны Tesla и китайской компании BYD. Для Nissan, чей электромобиль является самым популярным в Японии, высокие цены на автомобили с аккумуляторами становятся серьезным препятствием на пути к более широкому распространению.

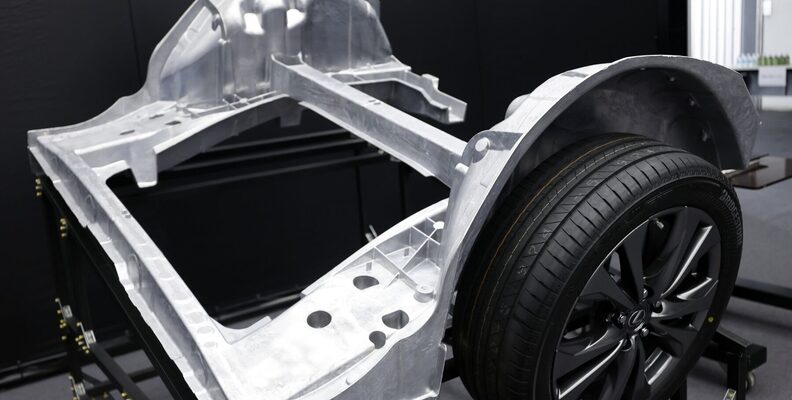

Гигакастинг — это производственный процесс, который использует огромные машины для отливки целых секций шасси за один этап. Он заменяет необходимость сварки десятков отдельных деталей, что экономит время, оборудование, рабочую силу и затраты. Этот подход, инициированный Tesla, становится все более популярным среди автопроизводителей, включая Nissan и Toyota.

Хидеюки Сакамото, исполнительный вице-президент по производству и управлению цепочками поставок в Nissan, подчеркнул, что их опыт в использовании литья автомобильных конструкций уже более 10 лет. Компания имеет пилотную линию по производству полностью твердотельных батарей на своем заводе в Йокогаме, которая начнет выпускать батареи для 2000-3000 электромобилей на первом этапе.

Ранее Nissan объявил о планах увеличить продажи на 1 миллион автомобилей в течение трех лет и представить 30 новых моделей, включая 16 электромобилей. Это показывает стремление компании к росту и инновациям в автомобильной индустрии.